FDM vs. MJF

Zwei verbreitete 3D Druck Verfahren im Vergleich

Seit ihrem Beginn in den frühen 1980er Jahren hat sich die Additive Fertigung zu einer bedeutenden und ständig weiterwachsenden Branche entwickelt. Heute gibt es mehrere verschiedene Arten des 3D Drucks, von welchen sich manche stark ähneln, während sich andere deutlich unterscheiden.

Eines der ältesten und das am weitesten verbreitete Verfahren ist die Schmelzschichtung, auch Fused Deposition Modeling (FDM) oder Fused Filament Fabrication (FFF) genannt. Bei dieser Technologie wird das strangförmige Ausgangsmaterial geschmolzen und durch eine beheizte Druckdüse Schicht für Schicht auf ein Druckbett aufgetragen, bis die finale Form und Höhe des Bauteils erreicht sind. Das FDM Verfahren kommt vor allem bei der Fertigung von Designmustern, Funktionsbauteilen und frühen Prototypen zum Einsatz. Zudem ist die zugrundeliegende, recht einfach Technik in der Größe leicht skalierbar, was die Herstellung besonders großer Bauteile ermöglicht.

Das Multi Jet Fusion (MJF) Verfahren von HP ist im Gegensatz dazu eine der jüngeren 3D Druck Technologien. Es gilt als das derzeit schnellste und wirtschaftlichste Verfahren, mit dem sich qualitativ hochwertigere Prototypen, Funktionsteile und Kleinserien herstellen lassen als das bspw. mit der Schmelzschichtung möglich ist. Die Technologie zählt zu den pulverbettbasierten Verfahren, bei welchen das Ausgangsmaterial in Pulverform vorliegt. Beim MJF Verfahren wird dieses in dünnen Schichten auf eine Bauplattform aufgetragen, welche anschließend durch Verwendung zweier Agents und Wärmeenergie verschmolzen werden.

In diesem Artikel wollen wir diese beiden Technologien vergleichen und die jeweiligen Vor- und Nachteile aufzeigen.

1. Bauteilqualität

Mit dem MJF Verfahren hergestellte Bauteile sind nahezu isotrop, d.h. sie besitzen ausgewogene mechanische Eigenschaften in alle Richtungen. FDM Bauteile sind hingegen in z-Richtung instabiler, da der ausgeprägtere Schichtungsprozess eine Schwäche in dieser Richtung verursacht. Besonders nadelförmige Geometrien neigen dadurch zum Bruch.

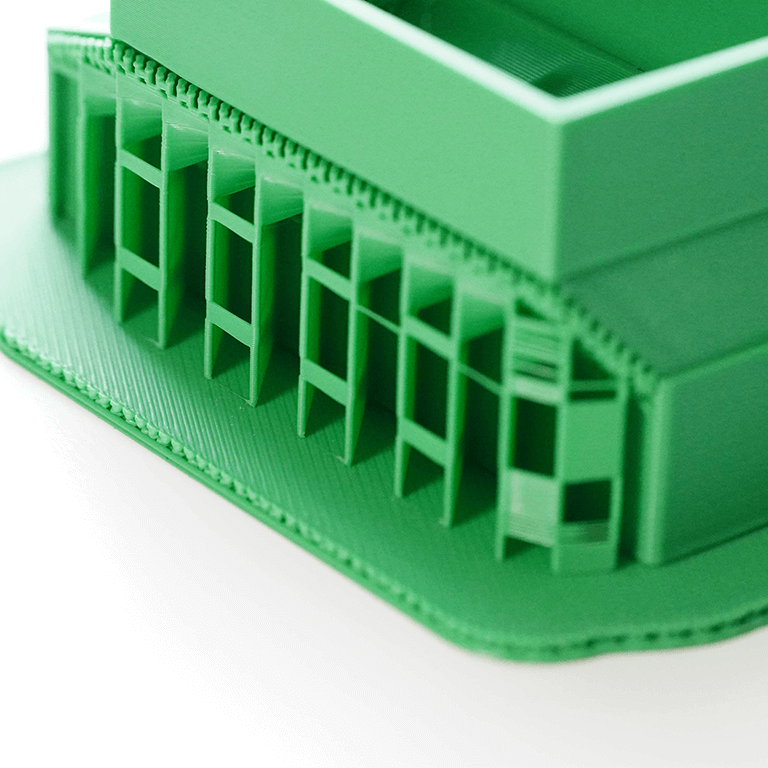

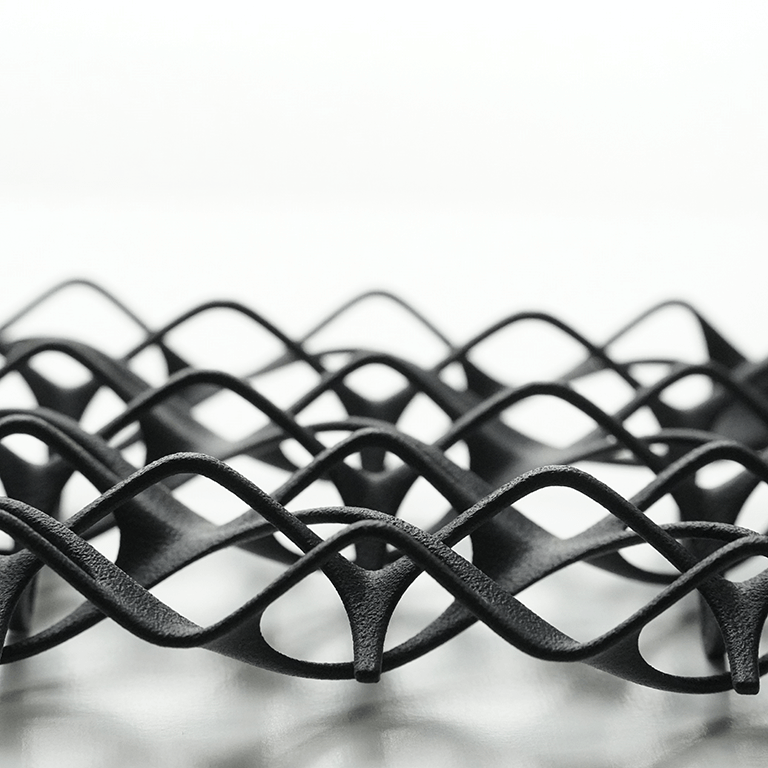

Die geringe Schichtstärke von 80 µm beim MJF Verfahren und die Tatsache, dass während des Drucks keine Stützstrukturen notwendig sind, da die Bauteile vom umliegenden Pulver gestützt werden, sorgen dafür, dass sich mit dieser Technologie komplexe Strukturen herstellen lassen und sie allgemein eine größere Designfreiheit bietet als das FDM Verfahren.

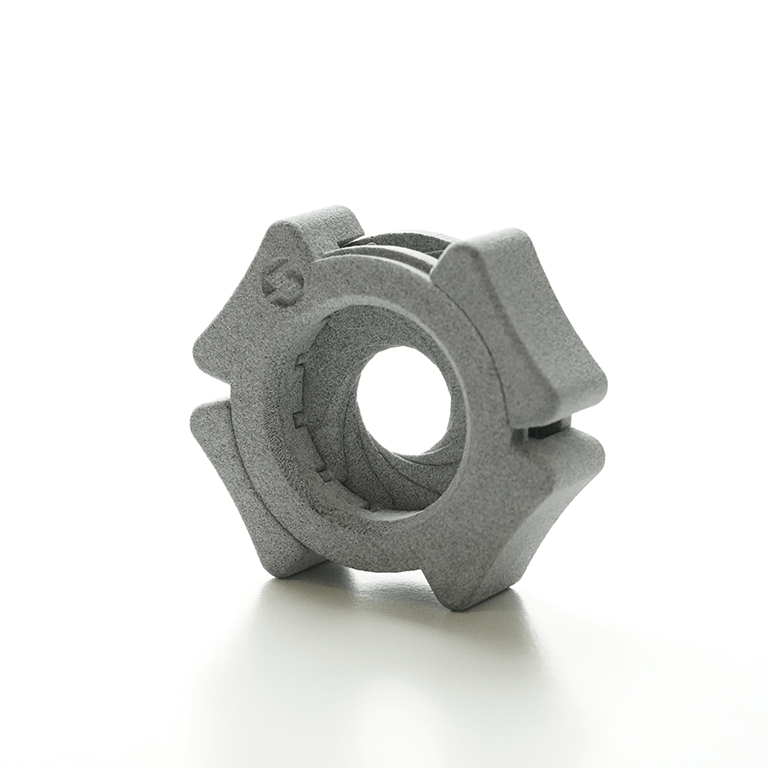

Durch die verwendeten Agents können mit dem MJF Verfahren außerdem sehr gleichmäßige Oberflächen mit hoher Detailtreue hergestellt werden. Bei der Schmelzschichtung zeichnen sich hingegen die Druckschichten (normalerweise 0,1-0,3mm), bzw. Verfahrenswege der Druckdüse deutlich auf den Bauteilen ab. Hier müssen außerdem nach dem Druck oft Stützstrukturen entfernt werden, was sich negativ auf die Oberflächengüte auswirkt. Jedoch kann diese häufig mit wenigen, einfachen Nachbearbeitungsprozessen deutlich verbessert werden.

2. Kosten

Unabhängig von der Technologie sind für die Preisfindung 3D gedruckter Bauteile immer verschiedene Faktoren von Bedeutung. Dazu gehören unter anderem der Materialeinsatz, die Maschinenkosten oder auch manuelle Tätigkeiten, die vor und nach dem Druck anfallen.

Eine zentrale Rolle spielen die Kosten für das Grundmaterial. Dabei wiegt dieser Faktor beim MJF Verfahren mehr als bei der Schmelzschichtung. Bei pulverbettbasierten Verfahren kann übriggebliebenes loses Pulver von vorangegangen Baujobs grundsätzlich wiederverwendet werden. Jedoch muss diesem bereits Hitze ausgesetztem Material frisches Pulver hinzugegeben werden, um eine gleichbleibende Qualität sicherstellen zu können. Durch die hohe Prozessgeschwindigkeit des MJF Verfahrens machen die Materialkosten hier prozentual außerdem einen höheren Anteil im Vergleich zu den Maschinenkosten aus.

Anders gestaltet sich das beim FDM Verfahren, bei dem die Maschinenkosten, aufgrund der geringen Prozessgeschwindigkeit, meist höher als die Materialkosten sind. Dadurch kann es vorkommen, dass kleinere Bauteilgeometrien im hochwertigeren MJF Verfahren günstiger sind als im FDM Verfahren. Bei großen und voluminösen Bauteilen ist das FDM Verfahren hingegen aktuell die kostengünstigste 3D Druck Technologie. Insbesondere bei solchen wird hier mit einer Füllung gearbeitet, welche in der Regel bei 15-50% liegt, wodurch für den Druck weniger Zeit und Material benötigt wird.

Grundsätzlich sind bei jeder 3D Druck Technologie vor und nach dem eigentlichen Druck manuelle Tätigkeiten notwendig, welche sich auch auf den Bauteilpreis auswirken. Sowohl beim FDM- als auch beim MJF Verfahren müssen vor dem Druck beispielsweise die 3D Daten auf Druckbarkeit überprüft und für die Druckjobs digital vorbereitet werden. Beim MJF Verfahren müssen die Bauteile nach dem Druck außerdem entpulvert und ggf. oberflächenbehandelt bzw. gefärbt werden, während beim FDM Verfahren, abhängig von der Baueilgeometrie, Stützstrukturen entfernt werden müssen.

Beispiel:

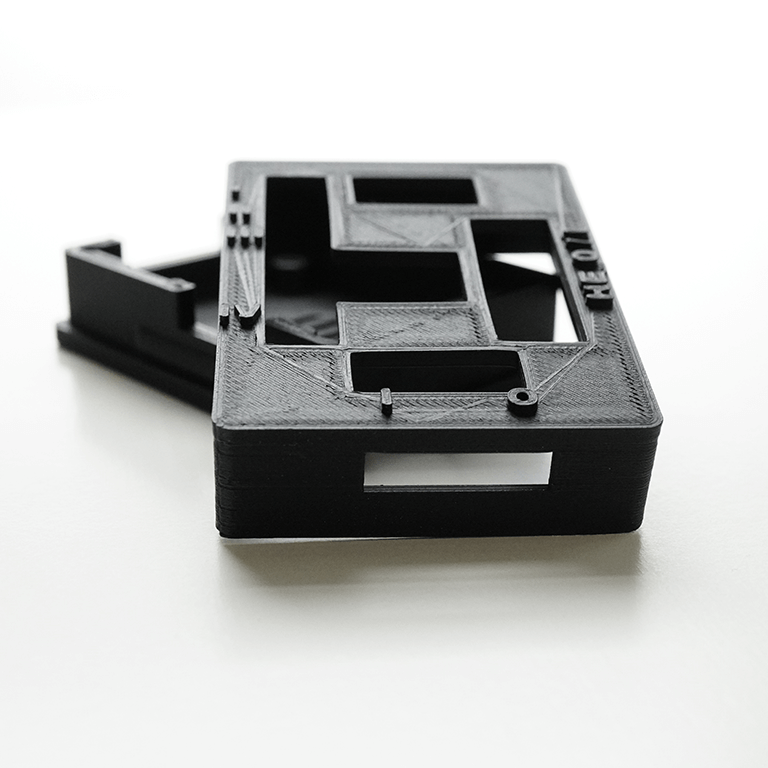

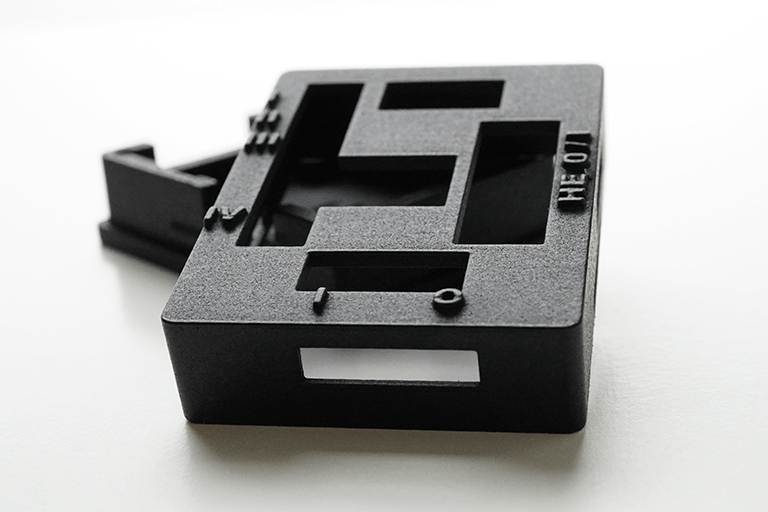

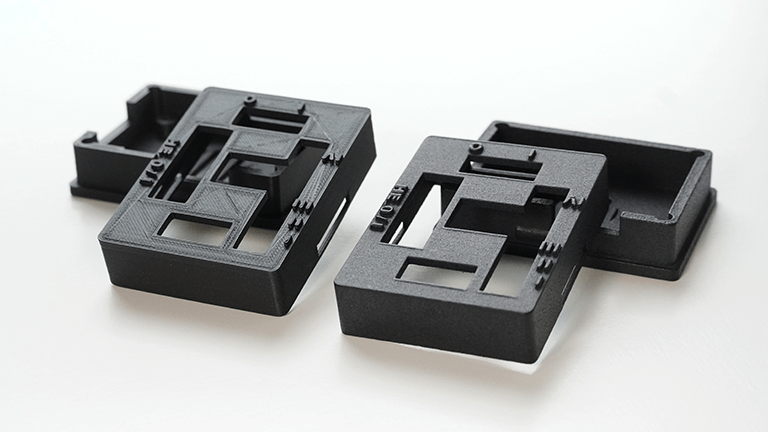

Wir wollen diese Punkte anhand eines Beispielbauteils veranschaulichen. Das Bauteil, welches Sie hier sehen, wurde einmal mit dem FDM Verfahren und dem Material ABS hergestellt (links) und einmal mit dem MJF Verfahren aus PA12 (rechts).

In der folgenden Tabelle sehen Sie die Kostenaufschlüsselung für beide Technologien, jeweils für ein Einzelteil und eine Serie von 100 Stück:

| 1x | FDM ABS | HP MJF PA12 | HP mit Postprocess |

|---|---|---|---|

| Deckel | 7,88€ | 4,75€ | 5,70€ |

| Boden | 8,87€ | 10,46€ | 12,55€ |

| Summe | 16,75€ | 15,21€ | 18,25€ |

| 100x | FDM ABS | HP MJF PA12 | HP mit Postprocess |

|---|---|---|---|

| Deckel | 339,00€ | 315,00€ | 363,00€ |

| Boden | 416,00€ | 696,00€ | 800,00€ |

| Summe | 755,00€ | 1.011,00€ | 1.163,00€ |

| pro Teil | 7,55€ | 10,11€ | 11,63€ |

An diesem Beispiel erkennt man, dass die Kosten für den feiner ausgeführte Deckel des Bauteils im MJF Verfahren geringer sind als beim FDM Verfahren. Der voluminösere Boden lässt sich hingegen mit der Schmelzschichtung günstiger herstellen als mit dem MJF Verfahren.

Beim MJF Verfahren besteht die Möglichkeit, die Bauteile nach dem Druck einem Finishprozess zu unterziehen, wodurch qualitativ sehr hochwertige Oberflächen erreicht werden. Dazu gehören bspw. das Glätten der Oberflächen oder das Färben (in diesem Beispiel unter „mit Postprocess“ gelistet). Durch diesen Postprocess steigt jedoch auch der Preis der Bauteile.

Aus der Tabelle lässt sich außerdem ablesen, dass beim FDM Verfahren die Bauteilkosten bei großen Mengen stärker fallen. Grund dafür ist, dass bestimmte Tätigkeiten rund um den 3D Druck pro Auftrag nur einmal notwendig, bzw. bei jedem weiteren Bauteil zu vernachlässigen sind. In diesem Beispiel ist es insbesondere das digitale Vorbereiten des Druckjobs sowie die Vorbereitung des 3D Druckers inkl. Materialwechsel.

3. Materialien

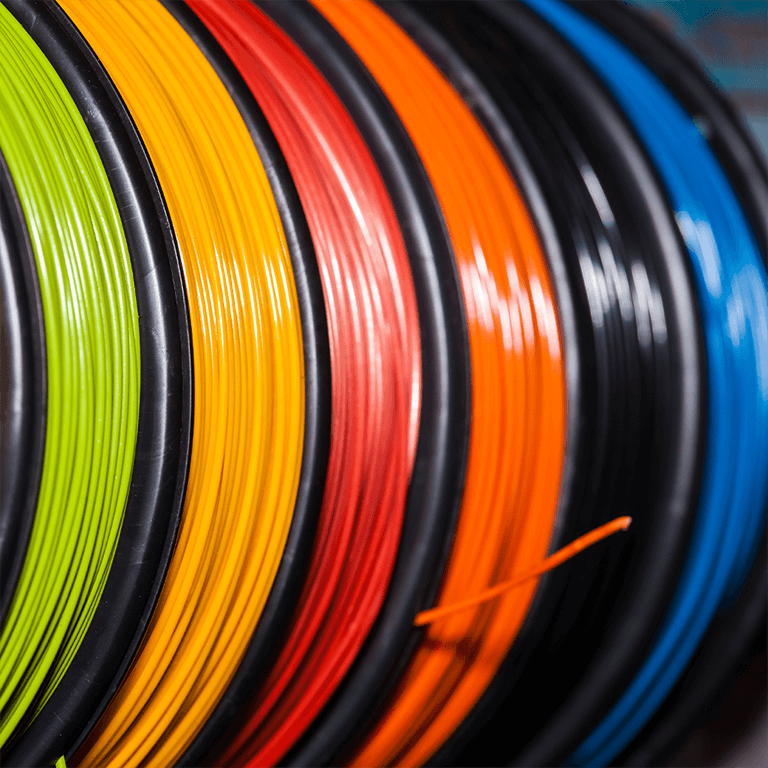

Für das FDM Verfahren steht eine sehr umfangreiche Auswahl an Materialien zur Verfügung, die es ermöglicht, je nach Anwendungsfall zwischen flexiblen, hitzebeständigen, chemisch resistenten, UV-stabilen oder mechanisch stark belastbaren Kunststoffen zu wählen. Für das MJF Verfahren gibt es hingegen derzeit nur sieben verschiedene Materialien.

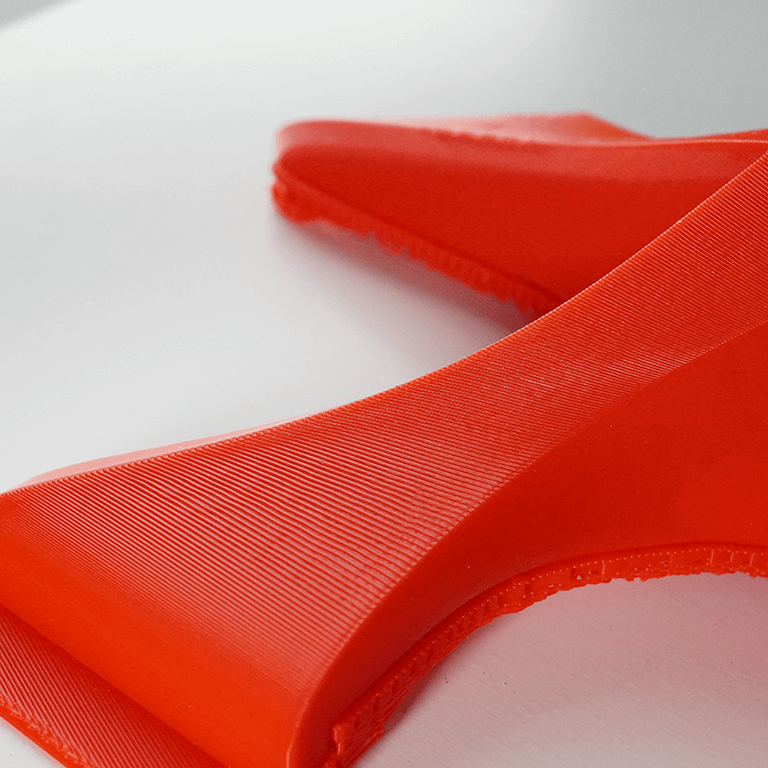

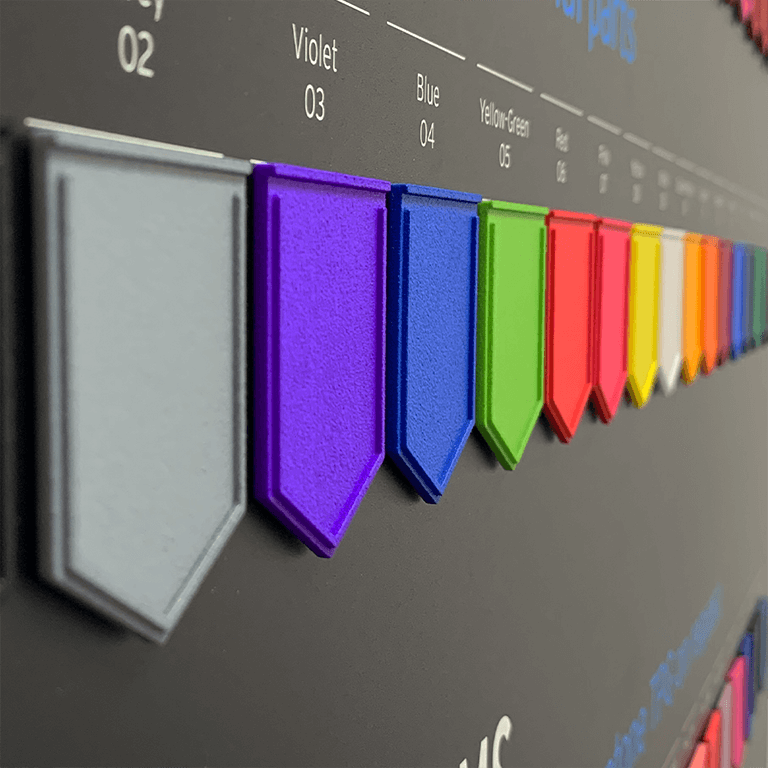

Auch bei der Farbwahl ist das MJF Verfahren stärker eingeschränkt. Während FDM Filamente in fast allen Farben erhältlich sind und Bauteile somit direkt in der gewünschten Farbe gedruckt werden können, sind MJF gedruckte Teile zunächst immer grau und können erst durch Nachbehandlungsprozesse wie Färben oder Lackieren mit einer anderen Farbe versehen werden. Wobei die dunkle Grundfarbe des Materials eine helle Farbauswahl stark einschränkt.

Besuchen Sie unsere Materialseite, wenn Sie mehr über 3D Druck Materialien im Allgemeinen erfahren wollen.

4. Nachhaltigkeit

Da beim MJF Verfahren keine Stützstrukturen während des Drucks notwendig sind, wird bei dieser Technologie fast ausschließlich die Menge an Material verwendet, die auch für das Bauteil selbst benötigt wird, wodurch relativ wenig Abfall produziert wird. Das MJF Verfahren zeichnet sich außerdem dadurch aus, dass bis zu 80% des nach dem Druck überschüssigen Materials wiederverwendet werden können, so viel wie bei keiner anderen pulverbettbasierten 3D Druck Technologie.

Beim FDM Verfahren hängt die Menge an Material, welche zusätzlich zum Bauteil verbraucht wird, stark von der Bauteilgeometrie und den dafür ggf. nötigen Stützstrukturen ab. Zwar können auch Abfälle aus dem FDM Verfahren recycelt werden, indem sie zerkleinert, geschmolzen und zu neuem Filament extrudiert werden, jedoch ist dies deutlich aufwendiger als beim MJF Verfahren. Dieser Prozess ist zudem nur bei großen Mengen Abfall des gleichen Materials wirtschaftlich lohnend.

Fazit

Wie jede Fertigungsmethode in der Industrie, haben auch die hier vorgestellten 3D Druck Verfahren ihre jeweiligen Vor- und Nachteile. Bitte beachten Sie, dass wir an dieser Stelle nicht eines der beiden Verfahren über ein anderes stellen wollen, sondern Ihnen einen informativen Überblick über beide Technologien geben möchten. Welches Verfahren für Ihre Bauteile am besten geeignet ist, sollte immer im jeweiligen Anwendungsfall erörtert werden. Kontaktieren Sie uns, wenn Sie dabei Unterstützung benötigen. Wir beraten Sie gerne!